آسیاب گلولهای گونهای از آسیابهای صنعتی است که جهت تولید پودر نرم یا یکنواخت کردن مخلوط به کار میرود. در آسیاب گلولهای از گلولههای فولادی یا سرامیکی برای خرد و نرم کردن مواد غیرفلزی استفاده کنند.

عمده مصارف این نوع آسیاب در تولید رنگ، سرامیک، سیمان و مواد شیمیایی است. در این نوع از آسیاب از تعداد زیادی ساچمه فلزی یا سرامیکی استفاده میشود که با سازوکار همزن یا چرخش دوار آسیاب بهطور دائم بر روی هم حرکت کرده و ذرات درشت را خرد میکنند.

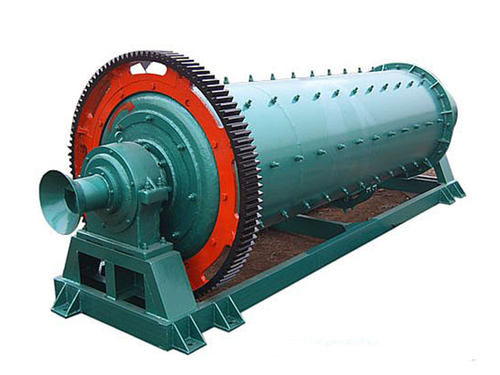

آسیاب گلولهای از یک استوانهٔ توخالی که حول محوری افقی یا با زاویهای اندک با افق دوران میکند تشکیل شدهاست. عملیات آسیاب کردن توسط گلولههایی از جنس فولاد (فولاد کروم)، فولاد ضد زنگ، سرامیک یا لاستیک انجام میشود. سطح داخلی استوانه معمولاً با مادهای مقاوم در برابر سایش مانند فولاد منگنزیا لاستیک پوشیده میشود. طول آسیاب تقریباً برابر با قطر آن است.

نحوه کار

برای آسیاب کردن مداوم و پیوسته، مادهای که قرار است آسیاب شود از طریق یک مخروط ۶۰° از سمت چپ وارد شده و توسط یک مخروط ۳۰° از سمت راست تخلیه میشود. در حالی که پوسته میچرخد، گلولهها بر روی طرفی از پوسته که بالا میرود به سمت بالا رفته و هنگامی که به نزدیکی بالا ی پوسته میرسند بر روی مادهٔ ورودی سقوط میکنند. در طی این فرایند، اندازهٔ ذرات ماده، بر اثر ضربه کاهش پیدا میکند.

کاربردها

آسیاب گلولهای برای آسیاب کردن مادههایی مثل زغال سنگ، مادههای رنگی و فلدسپات برای سفالگری استفاده میشود. مادهٔ آسیاب شده را فقط در صورتی میتوان به صورت خشک یا تر خارج کرد که عملیات آسیاب کردن با سرعت پایین انجام شده باشد. به عنوان مثال مخلوط کردن مواد منفجره توسط آسیاب گلولهای، با گلولههای لاستیکی انجام میشود. برای سیستمهایی با چند جزء، اثبات شدهاست که روش آسیاب گلولهای واکنشپذیری شیمیایی در فاز جامد را افزایش میدهد. علاوه بر این این روش در تولید مواد جامد آمورف نیز مؤثر است.

شرح

آسیاب گلوله، یک نوع آسیاب، یک سیلندر استوانهای است که برای آسیاب یا مخلوط کردن موادی همچون سنگهای معدنی، مواد شیمیایی، مواد سرامیکی خام و مواد رنگی استفاده میشود. آسیابهای گلولهای تا قسمتی از مادهای که باید پودر شود و گلولههای آسیابکننده پر میشوند و حول یک محور افقی دوارن میکنند. حرکت آبشاری گلولهها در داخل سیلندر و سقوط آنها روی ماده سبب میشود تا پودر با اندازهٔ مطلوب حاصل شود. آسیاب گلوله ایهای صنعتی قابلیت این را دارند که به صورت پیوسته کار کنند و ماده از یک سر به داخل آن ریخته شود و از انتهای آن خارج شود. آسیاب گلوله ایهای بزرگ تا متوسط به صورت مکانیکی حول محور خود دوران میکنند، اما انواع کوچک آن معمولاً از یک استوانهٔ سرپوشیده که روی دو محور متحرک سوار است تشکیل میشود. آسیاب گلولهای در صنعت تجهیزات آتش بازی و تولید پودر سیاه استفاده میشود، اما از آن برای تهیهٔ بعضی از مواد مخلوط برای آتش بازی همچون پور فلش نمیتوان استفاده کرد؛ زیرا این مواد به شدت به ضربه حساس هستند. آسیاب گلولهایهای با کیفیت بالا بهطور بالقوه گرانقیمت اند و میتوانند مخلوط را به ذراتی تا ابعاد ۵ نانومتر آسیاب کنند که به صورت فوقالعادهای سطح تماس و واکنشپذیری آن را بالا میبرد.

عمل آسیاب کردن بر اساس اصول سرعت بحرانی انجام میشود. سرعت بحرانی سرعتی است که در آن گلولهها به دیوارهٔ سیلندر چسبیده و همراه آن حرکت میکنند وحالت سانتریفیوژ زخ میدهد؛ بنابراین عمل آسیاب کردن مختل میشود.

آسیاب گلولهای بهطور وسیعی در فرایند آلیاژسازی مکانیکی استفاده میشود. در این روش از آسیاب گلولهای نه به عنوان آسیاب، بلکه به عنوان وسیلهای برای شکلگیری جوش سرد بین ذرات پودر و تهیهٔ آلیاژ استفاده میشود.

آسیاب گلولهای یکی از تجهیزات اصلی مورد نیاز برای آسیاب کردن مواد تکهتکه شدهاست؛ همچنین از آن بهطور گستردهای در خط تولید انواع پودر مانند سیمان، سیلیکات، مواد نسوز، کود، سرامیک شیشهای و غیره استفاده میشود. آسیاب گلولهای در صنعت کانه آرایی فلزات آهنی و غیرآهنی نیز کاربرد دارد. آسیاب گلولهای آسیاب گلولهای میتواند سنگهای معدنی و مواد مختلف را، چه خیس و چه خشک، آسیاب کند. مادهٔ آسیابکننده در آسیاب گلولهای میتواند متفاوت باشد و بر همین اساس آنها تقسیمبندی میشوند. هر نوع ماده آسیاب خواص ویژه و مزایا ی خود را دارا است. خواص کلیدی مادهٔ آسیابکننده عبارت اند از اندازه، چگالی، سختی، ترکیب آن.

- اندازه: هر چه اندازهٔ مادهٔ آسیابکننده کوچکتر باشد پودر تولید شده نیز دارای ذرات ریز تری خواهد بود. این نکته قابل توجه است که اندازهٔ گلولهها باید از اندازهٔ ذرات مادهای که قرار است آسیاب شود به صورت قابل ملاحظهای بزرگتر باشد.

- چگالی: گلولهها باید از مادهٔ ورودی چگال تر باشند. زیرا شناور شدن گلولهها روی مادهٔ ورودی مشکل ساز است.

- سختی: مادهٔ آسیابکننده باید به اندازهٔ کافی بادوام باشد تا مادهٔ ورودی را آسیاب کند و در همین حال نباید به اندازهای سخت باشد که باعث خوردگی محفظه در سرعتهای بالا شود.

- ترکیب: برای کاربردهای مختلف آسیاب، ملزومات خاصی وجود دارد. برخی از این ملزومات بر این اساس تعیین میشوند که مقداری از مادهٔ آسیابکننده در محصول نهایی وجود خواهد داشت. باقی شرایط بر این اساس هستند که مادهٔ آسیابکننده با مادهٔ ورودی واکنش دهد.

- در مواردی که رنگ محصول نهایی اهمیت دارد، رنگ گلولههای آسیابکننده نیز باید در نظر گرفته شود.

- در مواردی که کم بودن آلودگیها اهمیت دارد، جنس گلولهها باید به صورتی انتخاب شود که به راحتی بتوان آن را از محصول نهایی جدا کرد (برای مثال گرد فولاد ایجاد شده از گلولههای فولادی زد زنگ، به راحتی توسط آهنربا از محصولات غیر آهنی جدا میشود). راه حل جایگزین هم استفاده از گلولههایی هم جنس با محصول نهایی است.

- مواد قابل اشتعال در حالت پودر قابلیت انفجار دارند. گلولههای فولادی ممکن است جرقه بزنند و زمینهٔ احتراق این محصولات را فراهم کنند. در اینگونه موارد باید مواد آسیابکننده به صورتی انتخاب شوند که جرقه نزنند (مانند سرامیک یا سرب) یا اینکه از آسیاب گلولهای خیس استفاده کنیم.

- بعضی از مواد آسیابکننده مانند آهن، ممکن است با مواد خورنده واکنش دهند. به این سبب، در مواردی که مواد خورنده در فرایند آسیاب کردن وجود دارند، فولاد ضد زنگ و سنگ چخماق به عنوان جنس گلولهها انتخاب میشوند.

محفظهٔ آسیاب را میتوان با یک گاز بیاثر به عنوان محافظ پر کرد که با مادهای که میخواهیم آسیاب کنیم واکنش نمیدهد. با این کار از اکسیده شدن یا انفجار محصول توسط گاز محیط اطراف جلوگیری میکند.

انواع گلولههای آسیا

گلولههای فولادی فورج سخت شده برای آسیاهای گلولهای زمانی که سایش شدید و مقاومت شیمیایی مورد نیاز است، بسیار مناسب هستند. همچنین مواقعی که ایجاد حرارت برای فرایندهای آسیاب و پراکندگی تعیینکننده است، میتوان از این گلولهها استفاده کرد. ساچمهها و گلولههای فولادی در آسیابهای سریع و عاری از آلودگی (تر یا خشک) جامدات، پراکندگی مایعات و کاهش اندازه ذرات ریز، همگنسازی فیلرها و موادخام، کاربردهای سایشی و گردسازی در آسیاهای گلولهای، لغزشی، دینو، دانهای، افقی یا عمودی کاربرد فراوانی دارند. فولاد آلیاژی به دلیل دانسیته و سختی نسبی بالای آنها مصارف خاصی در سنگشکنها و مخلوط کردن مواد سخت و سنگین دارند. همچنین در آسیاهایی که فشارها و ضربات شدیدی اعمال میشود یا در فرایندهای مختلف سنگشکنی از این نوع فولادها استفاده میشود. گلولههای فولادی فورج شده نیز مزایای بسیاری را در کاهش اندازه ذرات و پراکنش ریز سیالاتی با گرانروی بالا از خود ارائه میدهند.

بهطور معمول گلولههای فولادی کربنی برای آسیاهای دانهای با سرعت پایین از قبیل آسیاهای فلزات یا پودرهای شیمیایی استفاده میشوند. در فرایندهای آسیاهای گلولهای با سرعت بالا که در ساخت رنگها، جوهرها یا پودرهای رزینی کاربرد دارند، عموماً از گلولههای فولادی آلیاژی کرمدار به دلیل استحکام و مقاومت بالای آنها استفاده میشود.

مزایا ی آسیاب گلولهای

آسیاب گلولهای چندین مزیت را در مجموع به رخ میکشد: هزینهٔ نصب و مادهٔ آسیابکننده کم است؛ برای هر دو نوع تولید دستهای و پیوسته مناسب است؛ ظرفیت بالایی دارد؛ بهطور مشابه برای آسایب مدار باز و مدار بسته نیز مناسب است و همچنین قابلیت استفاده برای همهٔ مواد با هر درجهٔ سختی را دارد.

انواع

گذشته از آسیاب گلولهای معمول، نوع دومی نیز وجود دارد که به آن آسایب گلولهای منظومهای نیز گفته میشود. این نوع آسیاب از نوع عادی کوچکتر است و در آزمایشگاهها برای آسیاب کردن مواد نمونه به اندازههایی بسیار کوچک استفاده میشود. یکی دیگر از کاربردهای آسیاب گلولهای آلیاژسازی مکانیکی است. آسیاب گلولهای منظومهای حداقل از یک محفظهٔ آسیاب تشکیل شدهاست که به صورت غیر متعارفی چیده شدهاست و به اصطلاح به آن چرخ خورشید میگویند. جهت حرکت چرخ خورشید مخالف جهت حرکت محفظههای آسیاب است. گلولههای آسیابکننده در معرض چند حرکت چرخشی هستند (به اصطلاح نیروی کریولیس). تفاوت سرعت بین گلولهها و محفظههای آسیاب، باعث تعامل بین نیروهای اصطکاکی و ضربه میشود که انرژی دینامیکی زیادی را آزاد میکند. فعل و انفعال بین این نیروها منجر به این میشود که در آسیاب گلولهای منظومهای بتوانیم به اندازههای بسیار ریزی از ذرات دست پیدا کنیم.

نوشته های مرتبط

منابع و مآخذ

کارگاه سنگ و بلوک ایران مرکز پخش و عرضه کننده انواع پودر سنگ، پودر سنگ جوشقان، مواد آبگریز، سنگهای دانه بندی شده و سنگهای تزئینی می باشد.

کیسه های پودر سنگ در بسته بندی های 30 کیلوگرمی عرضه می شود.

محصولات به تمامی نقاط کشور بنا به درخواست مشتری ارسال می گردد.

مدیریت فروش: یحیی حامدی